После первых 1500-2000 км пробега необходимо подтянуть гайки шпилек и болты головки блока цилиндров. В дальнейшем эту операцию необходимо проделывать только после снятия головки блока цилиндров, при появлении признаков прорыва газов или подтекания охлаждающей жидкости. Кроме этого вместе с подтяжкой гаек и болтов крепления головки блока цилиндров нужно подтягивать винты или болты крепления поддона картера двигателя.

Через каждые 10 000-15000 км пробега нужно проверять и при необходимости подтягивать болты и гайки крепления опор двигателя, а также очищать их резиновые подушки. Кроме того, по мере накопления пыли и грязи следует протирать поверхность двигателя ветошью, смоченной специальным очистителем.

- Конструкция КШМ

- Принцип действия и назначение

- Поломки и проблемы кривошипно-шатунного механизма

- Способы диагностики КШМ

- Технология ремонта

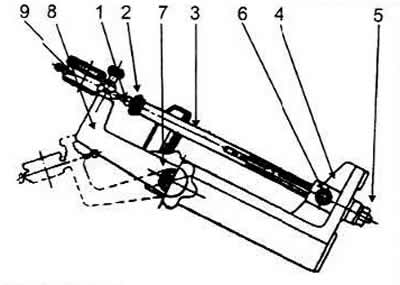

- Приспособление для заточки поршневых колец

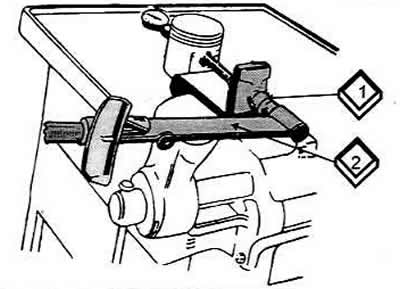

- Приспособления для запрессовки поршневого пальца в поршень и шатун

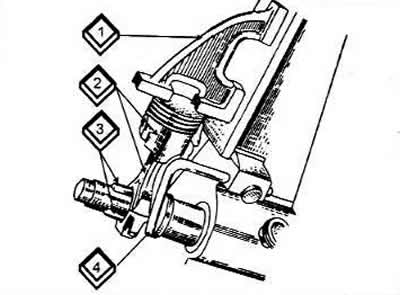

- Приспособление для проверки прочности запрессовки поршневого пальца с помощью динамометрического ключа

- Прибор для проверки параллельности осей поршневого пальца и нижней головки шатуна

- Шлифовальный станок и приспособление для шлифования коренных и шатунных шеек коленчатого вала

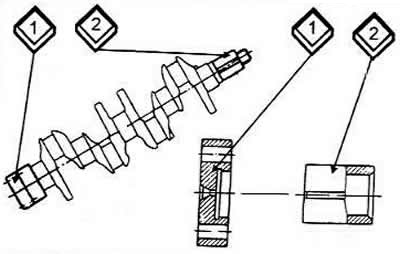

- Призмы для проверки геометрических параметров коленчатого вала

- Фреза и оправка фрезы для обработки гнезд заглушек коленчатого вала

- Оправка для запрессовки новых заглушек

- Приспособление для замера осевого зазора коленчатого вала на двигателе, установленном на автомобиле

- Оправка для установки держателя заднего сальника (с сальником) на коленчатый вал

При контролируемом сгорании топлива в ДВС автомобиля поршням придается возвратно поступательное движение. Для преобразования его в крутящий момент служит узел КШМ – кривошипно-шатунный механизм, шарнирно закрепленный к поршням и коленвалу. Основных неисправностей немного, но для устранения требуется полная разборка двигателя.

Конструкция КШМ

В отличие от прочих агрегатов автомобиля конструкция механизма кривошипно-шатунного условно включает в себя часть поршневой группы и коленчатый вал. Состоит КШМ из подвижных деталей и неподвижных элементов. Одну или несколько степеней свободы имеют:

- шатун и поршень;

- кольца компрессионные, стопорные и маслосъемные;

- палец поршневой и кольцо стопорное;

- вкладыши, болт крепежный и крышка шатуна;

- маховик и коленвал;

- противовес и шейки шатунные, коренные;

- вкладыши.

К неподвижным элементам относятся головка и блок цилиндров.

В зависимости от конструкции ДВС и количества цилиндров кинематика кривошипно шатунного механизма несколько видоизменяется:

- в рядном двигателе плоскость коленвала и цилиндров полностью совпадает;

- в VR-образном моторе происходит смещение на угол 15 градусов;

- в W-образном приводе величина смещения достигает 72 градусов.

Другими словами, в рядном двигателе рабочий цикл осуществляется поочередно 4-мя цилиндрами, что позволяет равномерно распределить нагрузки на коленвал. Для достижения компактных размеров ДВС модификации с большим количеством цилиндров размещаются V-образно. Что так же позволяет смягчить нагрузки на коленвал за счет гашения части энергии.

Чтобы характеристика кривошипно шатунного механизма была стабильной в момент перегрузок (высокая температура, большое давление и обороты, трудности с подачей смазки), вместо шариковых/роликовых подшипников применяются элементы скольжения с шатунными и коренными вкладышами. Неравномерность угловых скоростей вала в отдельных циклах сглаживается массивным маховиком за счет инертности этой детали.

Принцип действия и назначение

В отличие от электродвигателя принцип действия КШМ в двигателях внутреннего сгорания значительно сложнее:

- поршни поочередно выталкиваются из цилиндров при воспламенении топливной смеси;

- внутри них шарнирно закреплены шатунные детали сложной конфигурации;

- коленчатый вал имеет ответную посадочную поверхность П-образного типа для нижней головки шатуна, что обеспечивает смещение от оси вращения вала;

- за счет фиксированного расстояния между поршнем и коленвалом шатун описывает амплитуду в виде восьмерки, за счет чего и преобразуется поступательное движение с цилиндров в крутящий момент на валу.

Основное назначение расходных элементов КШМ (вкладыши, втулки, кольца) заключается в увеличении эксплуатационного ресурса этого узла. Поскольку число цилиндров достигает 16 штук в современных авто, устройство и работа механизма КШ должна быть идеально сбалансирована.

Поломки и проблемы кривошипно-шатунного механизма

Практически все детали КШМ являются парами трения, что наглядно подтверждает схема кинематики привода автомобиля. Если диагностика данного механизма привода внутреннего сгорания выявила неисправности, необходим капитальный ремонт двигателя, так как производится его полная разборка.

Технические особенности неисправностей КШМ заключаются в износе деталей трения. Основными поломками являются:

- залегшие кольца на поршнях – из-за высокой выработки металла появляется люфт, возникает перекос и поршень заклинивается внутри цилиндра;

- износ пальцев поршневых – вместо фиксированного размера между коленвалом/поршнем расстояние получается плавающим, изменяются характеристики крутящего момента;

- выработка поршневой группы – стачивается зеркало цилиндра или поверхность поршня, меняются характеристики ДВС;

- износ подшипников – шатунные или коренные вкладыши сточились, возникают ударные нагрузки на вал.

Основными причинами неисправностей становятся длительные нагрузки, отсутствие ТО, низкое качество смазки или выработка ресурса привода.

Залегание колец поршневых

Указанные неисправности кривошипно шатунного механизма диагностируются по признакам:

- перебои в работе мотора;

- постоянное уменьшение в картере уровня смазки;

- отработанные газы принимают синий оттенок.

Поломка не может устраняться в домашних условиях, так как необходима высокая квалификация мастера и полная разборка двигателя.

Износ поршней и пальцев

Эти конкретные неисправности кривошипно шатунного механизма выявляются по следующим признакам:

- пальцы – независимо от режима работы мотора в верхней части блока цилиндров слышен звонкий стук, пропадающий при выкручивании свечи, увеличивающийся при наборе оборотов валом;

- поршни – выхлоп синего цвета, аналогичный предыдущему случаю стук, но только на холостых оборотах, после прогрева обычно исчезает.

После диагностики этой неисправности в обязательном порядке требуется капремонт ДВС.

Износ подшипника шатунного и коренного

Неизбежно потребуется ремонт кривошипно шатунного механизма при выработке ресурса подшипников, о котором свидетельствуют следующие факторы:

- подшипник шатуна – сигнальная лампа извещает о недостаточном давлении смазки, стук глухой, плавающий, идет из средней части блока цилиндров;

- подшипник коренной – сигнальная лампа горит, свидетельствуя о низком давлении масла, в нижней части блока цилиндров возникает глухой стук.

По аналогии с предыдущими вариантами без капремонта обойтись не получится.

Способы диагностики КШМ

Вышеуказанные методики выявления причин не являются высокоточными. Служат поводом для поездки на СТО, где может быть произведено квалифицированное диагностирование кривошипно комбинированного механизма мастерами, обладающими необходимым опытом и практикой работ. Они имеют чертеж кинематики с точными размерами, допусками и посадками. Обладают необходимым для этого оборудованием.

Предварительная на определение стуков

Поскольку ремонт кривошипно шатунного механизма относится к дорогостоящим операциям капремонта двигателя, на начальном этапе мастер СТО позиционирует стуки и шумы внутри блока цилиндров. Для этого используется стетоскоп (обычно модификация КИ-1154 производителя Экранас). Технология исследований выглядит следующим образом:

- рабочая поверхность стетоскопа прислоняется к стенкам БЦ на разных уровнях (в рабочей зоне подшипников шатунных и кривошипных);

- двигатель прогревается до температуры ОЖ 75 – 80 градусов;

- обороты увеличиваются вначале плавно, затем режим работ изменяется резко;

- стуки прослушиваются лишь при возникновении зазора больше 0,1 – 0,2 мм.

Характер стука заметен исключительно профессионалу:

- поршни о цилиндр издают звуки щелкающие, на холодном двигателе;

- звонкий звук металл о металл при резком увеличении оборотов издает поршневой палец, реже при неправильно выставленном (опережение) угле зажигания;

- коренные подшипники звучат в низкой тональности;

- звук подшипников шатунных немного резче.

Внимание: Данная методика диагностики так же не является окончательной. Позволяет мастеру выявить наличие имеющихся дефектов с гарантией, что разбирать ДВС все же необходимо для замены расходных элементов.

Измерение суммарных зазоров в сопряжениях

Обычно техническое обслуживание кривошипно шатунного механизма осуществляется с помощью установки КИ-11140 для определения зазора в КШМ.

При этом не нужно снимать поддон картера и запускать мотор. Измеряются зазоры в головках шатуна суммарно:

- поршень диагностируемого цилиндра позиционируется в верхней «мертвой точке»;

- коленвал стопорится, устройство фиксируется на месте форсунки;

- шток упирается с натягом в дно поршня, зажимается винтом;

- установка компрессора подсоединяется к штуцеру, создается вакуум -0,06 МПа и давление такой же величины;

- после 2 – 3 циклов подачи указанного давления и вакуума стабилизируются показания индикатора;

- затем индикатор настраивается на отметку «0» в надпоршневом пространстве при давлении;

- после чего, в него подается отрицательное давление.

Суммарные зазоры измеряют минимум три раза, выводят среднее значение, сравнивают с допустимой нормой эксплуатации из таблиц.

Определение объема газа, прорывающегося в картер

Не пригодна к эксплуатации существующая сборка кривошипно шатунного механизма авто, если проверка прорывающихся газов выявила большее его количество в картере. Измерения производятся прибором КИ-4887-И следующим способом:

- газорасходомер подключается в полость картера и к глушителю или вакуумной установке;

- двигатель включается в режим «под нагрузкой»;

- прорывающиеся газы изменяют показания прибора на величину их объема, проходящего в единицу времени.

При значительном износе ДВС расход может превышать 120 л/мин, требуются дополнительные регулировки расходомера. После отсоединения системы вентилирования картера все дополнительные отверстия необходимо закрыть заглушками/пробками.

Измерение давления масла

Эксплуатируемая сборка кривошипно шатунного механизма считается пригодной к использованию, если проверка давления масла удовлетворяет норме. Измерения проводятся прибором КИ-5472, состоящим из рукава и манометра:

- штатный манометр скручивается с маслофильтра;

- на его место крепится прибор;

- двигатель прогревается до 70 – 80 градусов;

- фиксируется значение магистрального давления при оборотах холостого хода.

Предельно простое общее устройство системы смазки и прибора КИ позволяет снизить время диагностики.

Для ДВС карбюраторного типа считается нормальной компрессия в пределах 0,7 МПа. Поэтому в некоторых случаях диагност СТО измеряет компрессию прогретого двигателя. При этом разница показаний цилиндров не может превышать 0,1 МПа.

Технология ремонта

Основное назначение капремонта КШМ – восстановление ресурса поршневой группы и коленчатого вала. Для этого реставрируются посадочные места, заменяются пальцы, вкладыши.

Поршни и пальцы

Поршень, условно входящий в кривошипно шатунный механизм двигателя авто, изготавливается из алюминиевых сплавов. Палец создан из легированной стали, изнашивается меньше.

У поршней восстанавливается зеркало, геометрия канавок для колец и бобышек, внутри которых находится палец. Размеры поршневого пальца подбираются при температуре воздуха в мастерской 20 градусов в зависимости от размерной группы поршня.

Ремонт шатунов

В основном изготавливают шатуны из стали 40Г, 40Х или ст45, характерными дефектами считаются:

- выработка металла посадочных мест;

- износ отверстий;

- изменение геометрии (скручивание и изгиб).

Выбраковывают кинематический элемент механизма при аварийном изгибе, поломке и раскрытии трещин. В остальных случаях изгибы и скручивание устраняют при нагреве до 500 градусов для снятия внутренних напряжений. Посадочные поверхности фрезеруются, затем шлифуются до следующего ремразмера.

После чего, работа кривошипно шатунного механизма вновь удовлетворяет требованиям регламента ГОСТ. Запрещено удалять слой металла больше 0,2 – 0,4 мм для дизелей, карбюраторных ДВС, соответственно. В противном случае нарушается кинематическая схема узла.

Реставрация коленвала

Основными нюансами ремонта коленчатого вала являются:

- деталь изготавливается из магниевого чугуна высокопрочного, сталей ДР-У, 50Т, 40Х или ст45;

- основными дефектами становятся изгиб и выработка стали посадочных мест;

- реже изнашиваются шпоночные канавки, повреждаются резьбы, раскрываются трещины;

- ремонтопригодной считается сборка кривошипно шатунного механизма с выработкой посадочных поверхностей и поврежденными резьбами;

- трещины более 3 мм приводят к отбраковке коленвала.

После промывки масляных каналов и наружных поверхностей изделие исследуется дефектоскопом. Выработку восстанавливают наплавлением Св-18ХГСА проволоки с проточкой под ремонтные параметры. Шпоночные канавки фрезеруют с заданной чистотой обработки. При этом должна соблюдаться схема установки шестеренок.

После шлифовки коленвал балансируют на динамической установке БМ-У4 либо КИ-4274.

Таким образом, кривошипно шатунный механизм КШМ проще и дешевле поддерживать в работоспособном состоянии. Для этого нужно своевременно проходить ТО и обращаться в сервис к специалистам при малейшем постороннем звуке в блоке цилиндров. В этом случае, даже капремонт обойдется дешевле.

Траверса — для снятия и установки двигателя. Для этого необходимо подвесить на таль траверсу или захват, захватив двигатель крючками с правой стороны за скобу, установленную на передней шпильке крепления выпускного коллектора, а с левой — за технологическое отверстие, выполненное в приливе блока двигателя, или за болт, ввернутый в резьбовое отверстие крепления кожуха сцепления.

Стенд — для разборки и сборки двигателя.

Кронштейн — для крепления двигателя на стенде.

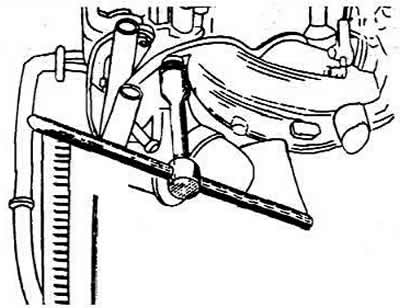

Ключ — для крепления гаек впускного и выпускного коллекторов. Момент затяжки гаек равен 25 Нм. Отворачивание гаек показано на рисунке.

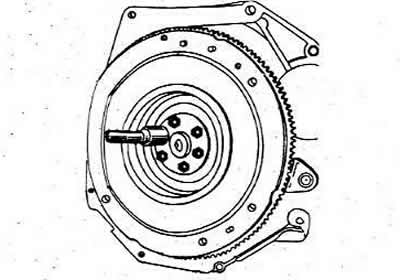

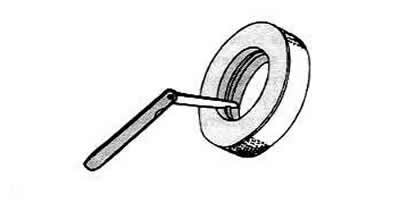

Фиксатор — для удержания маховика от проворачивания. При отворачивании или заворачивании храповика коленчатого вала, болтов крепления сцепления или маховика необходимо установить фиксатор в отверстие блока для закрепления маховика от проворачивания.

Ключ — для отворачивания и заворачивания центрального болта коленчатого вала и проворачивания коленчатого вала двигателя при регулировке клапанов.

Съемник — для снятия переднего подшипника первичного вала коробки передач.

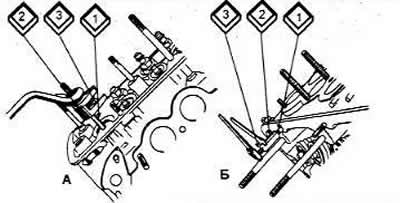

Ключи — для отворачивания и заворачивания шпилек.

При помощи ключа (А) шпилька (1) зажимается в ступице (2) эксцентриком (3). В ключе (Б) шпилька (1) зажимается в гайке (2) болтом (3). Диаметр и шаг резьбы ключа должны соответствовать шпильке.

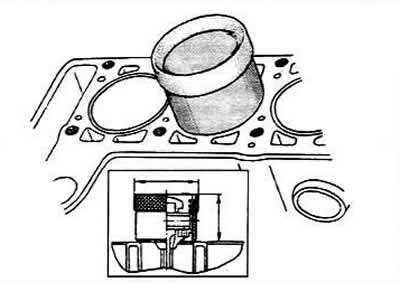

Комплект втулок — для установки поршней в сборе с поршневыми кольцами и шатунами в цилиндры блока двигателя. При установке поршней подбирается втулка, соответствующая размеру поршня. Поверхности цилиндров и поршней перед установкой нужно смазать моторным маслом.

Оправки — для запрессовки заглушек коленчатого вала и блока цилиндров. Демонтаж заглушек производят керном и выполняют при капитальном ремонте двигателя с целью качественной очистки рубашки охлаждения блока цилиндров от накипи и масляные каналы блока цилиндров, коленчатого и распределительного валов от смолистых отложений на их стенках. После запрессовки заглушек масляных каналов необходимо зачеканить их керном в нескольких точках.

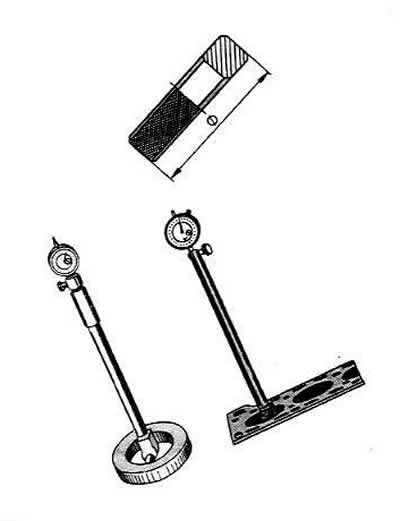

Кольцевые калибры — для установки нутрометра на нуль при измерении износа цилиндров двигателя.

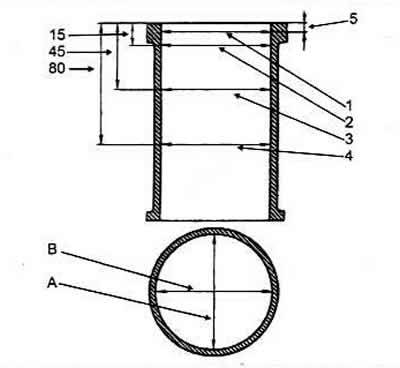

Нутрометр — для измерения износа цилиндров блока двигателя. Диаметр цилиндра измеряется в четырех поясах. В каждом поясе производятся два измерения — в продольном и поперечном направлениях двигателя. В зоне пояса (1) цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах можно судить о величине износа цилиндров.

A, B. Направление измерений

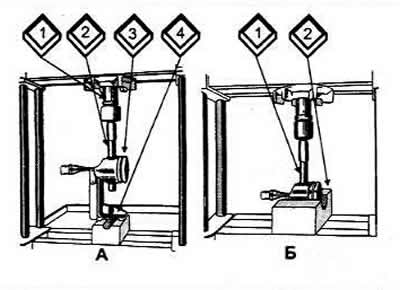

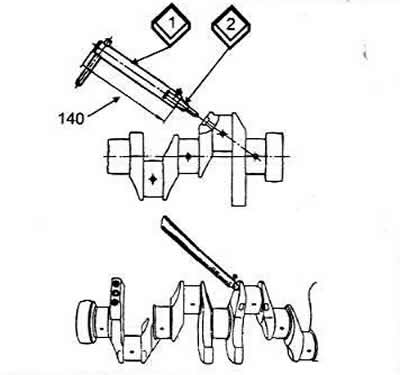

Расточный станок — для расточки цилиндров блока двигателя под ремонтный размер, хонинговальный станок — для окончательной обработки цилиндров. Хонингование выполняется сначала набором среднезернистых абразивных брусков, потом мелкозернистых. Для достижения наилучшей чистоты рабочей поверхности цилиндра ее доводят мелкозернистой шлифовальной шкуркой, намотанной на хонинговальную головку. Оправка и опора поршня — для выпрессовки поршневого пальца. Выпрессовку поршневого пальца производят на прессе с помощью оправки 2 (А) и опоры (4) с цилиндрической выемкой, в которую укладывают поршень, или при помощи опоры 2 (Б). Перед выпрессовкой пальца снимают поршневые кольца.

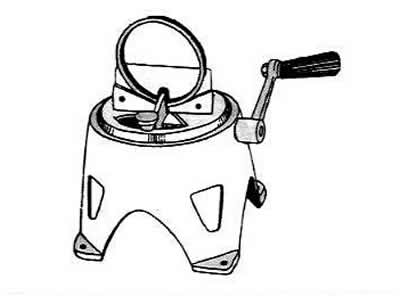

Приспособление для заточки поршневых колец

Его проверяют набором щупов при установке колец в калибр, имеющий диаметр отверстия, который равен номинальному диаметру кольца, с допуском ±0,003 мм.

При недостаточном зазоре необходимо стыковые поверхности колец запилить на приспособлении, а при повышенном — заменить кольца.

Калиброванная пластмассовая проволока — для проверки зазора между вкладышами и шейками коленчатого вала двигателя. Зазор между вкладышами и шейкой коленчатого вала можно проверить расчетом (измерив детали). Однако для проверки зазора удобнее пользоваться калиброванной пластмассовой проволокой. В этом случае необходимо тщательно очистить рабочие поверхности вкладышей и соответствующую шейку коленчатого вала. Затем положить отрезок пластмассовой проволоки на ее поверхность. Установить на шейку коленчатого вала шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затянуть гайки или болты крепления. Снять крышку и по сплющиванию проволоки определить по шкале, нанесенной на упаковке, величину зазора.

Если зазор находится в пределах допуска или меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то эти вкладыши можно снова использовать.

При зазоре, больше предельного, необходимо заменить на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены, то необходимо их прошлифовать до ремонтного размера и соответственно заменить вкладыши ремонтными (увеличенной толщины).

Электропечь с термостатической регулировкой для нагрева верхних головок шатунов необходима для обеспечения натяга в соединении палец-шатун. Для лучшего прогрева укладывают шатуны верхними головками внутрь печи. Если шатун помещают в холодную печь, то температура печи регулируется на 240°С. Шатуны вынимают, когда температуры достигнет этой величины. Если шатуны помещают в печь, нагретую до 240°С, то их выдерживают при этой температуре в течение 15 минут.

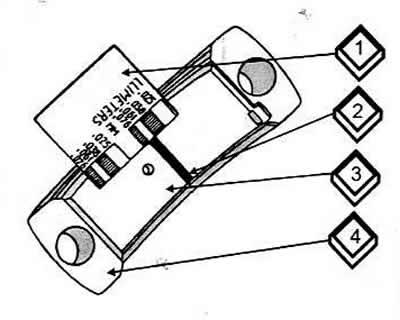

Приспособления для запрессовки поршневого пальца в поршень и шатун

Палец необходимо заранее подготовить к сборке на приспособление. Для этого нужно надеть на валик (1) приспособления поршневой палец (2) и направляющую (3), закрепив ее винтом (4).

Винт затянуть неплотно, чтобы избежать его заклинивания при расширении поршневого пальца от контакта с нагретым шатуном. Извлечь нагретый шатун из печи и как можно быстрее зажать его в тисках. Надеть на него поршень и приспособлением протолкнуть поршневой палец в отверстие поршня и в верхнюю головку шатуна так. чтобы заплечик приспособления соприкасался с поршнем. При этом поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки, показанной стрелкой.

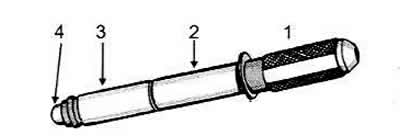

Приспособление для проверки прочности запрессовки поршневого пальца с помощью динамометрического ключа

Для этого необходимо зажать основание приспособления в тисках и опустить кронштейн (8) индикатора.

Установить на приспособление собранные поршень с шатуном и в отверстие пальца вставить резьбовой стержень (3) до упора его головки (2) в торец пальца. На противоположный конец стержня навернуть гайку (5) так, чтобы она соприкасалась с опорой, и были выбраны возможные зазоры. Установить упор (6) в паз стержня, исключающий его проворачивание. Приподнять кронштейн (8) до горизонтального положения, закрепить его рукояткой (7) и установить индикатор (9), штифт (1) которого упереть в головку (2) стержня. Установить индикатор на ноль.

С помощью динамометрического ключа (2) приложить к гайке (1) момент 13 Нм, что соответствует осевой нагрузке 2 кН. Опустить динамометр. При этом стрелка индикатора должна возвратиться на ноль. В том случае, если палец переместился в головке шатуна, необходимо заменить шатун.

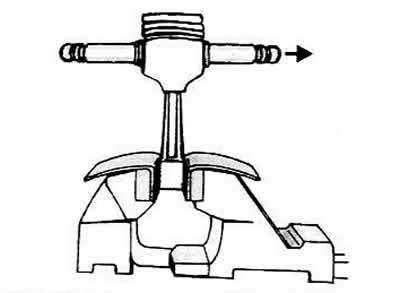

Прибор для проверки параллельности осей поршневого пальца и нижней головки шатуна

Нижнюю головку шатуна (без вкладышей) нужно установить на приспособление и отцентрировать его выдвижными ножами (2). На днище поршня установить калибр (4) и набором щупов определить на расстоянии 125 мм от угла или верхнего конца калибра зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра. Место замера зависит от того, чем касается калибр вертикальной плиты — углом или верхним концом. Допускается зазор не более 0,4 мм. При большем зазоре шатун подлежит замене.

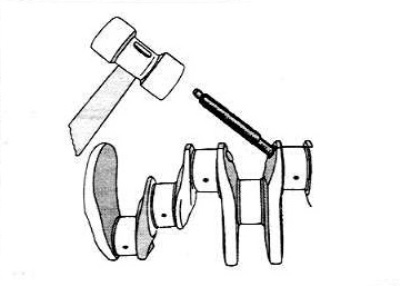

Шлифовальный станок и приспособление для шлифования коренных и шатунных шеек коленчатого вала

С помощью фланца (1) и разрезной втулки (2) коленчатый вал устанавливают на шлифовальный станок. В зависимости от износа шеек коленчатого вала их шлифуют до необходимых размеров.

1 Фланец

2 Втулка разрезная.

Призмы для проверки геометрических параметров коленчатого вала

Для этого необходимо установить коленчатый вал на две призмы и при помощи индикатора проверить биение и несоосность его шеек.

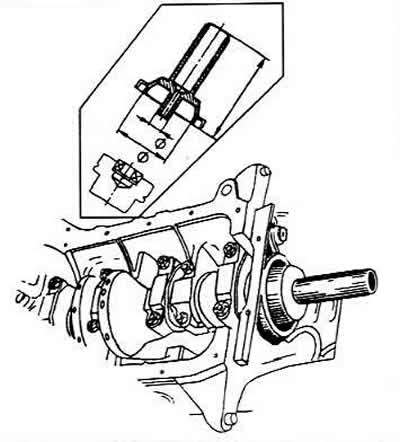

Фреза и оправка фрезы для обработки гнезд заглушек коленчатого вала

После шлифования и последующей доводки шеек коленчатого вала двигателя, необходимо удалить заглушки масляных каналов и обработать гнезда заглушек фрезой (2), надетой на оправку (1). Тщательно промыть коленчатый вал и его каналы бензином и продуть сжатым воздухом.

Оправка для запрессовки новых заглушек

После запрессовки заглушки следует зачеканить керном в нескольких точках.

Приспособление для замера осевого зазора коленчатого вала на двигателе, установленном на автомобиле

Осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления. Величина осевого зазора определяется по перемещению переднего конца коленчатого вала. Максимально допустимый зазор не должен превышать 0,35 мм.

Оправка для установки держателя заднего сальника (с сальником) на коленчатый вал

Для этого нужно смазать сальник моторным маслом и, не допуская перекоса, запрессовать его в держатель.

Доска монтажная — для выполнения ремонтных работ головки блока цилиндров, снятой с двигателя.

Увы, комментариев пока нет. Станьте первым!